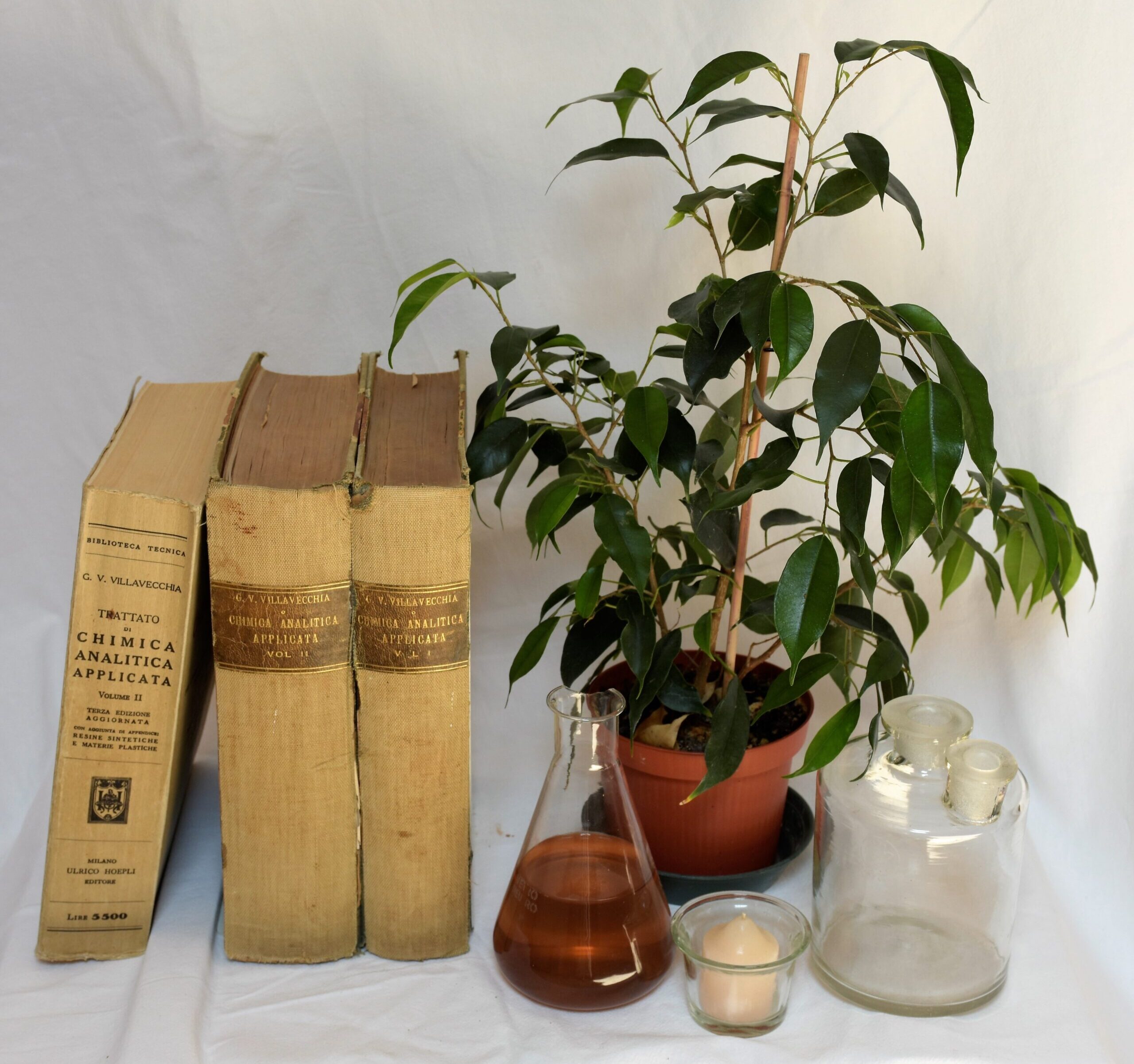

Nelle FNM (Ferrovie Nord Milano) il carro E era la versione semplificata del carro Ef, in quanto priva di freno e garitta. La ricerca di foto del rotabile reale sembra abbastanza difficile, per cui l’immagine introduttiva è un modello “vintage” della Rivarossi.

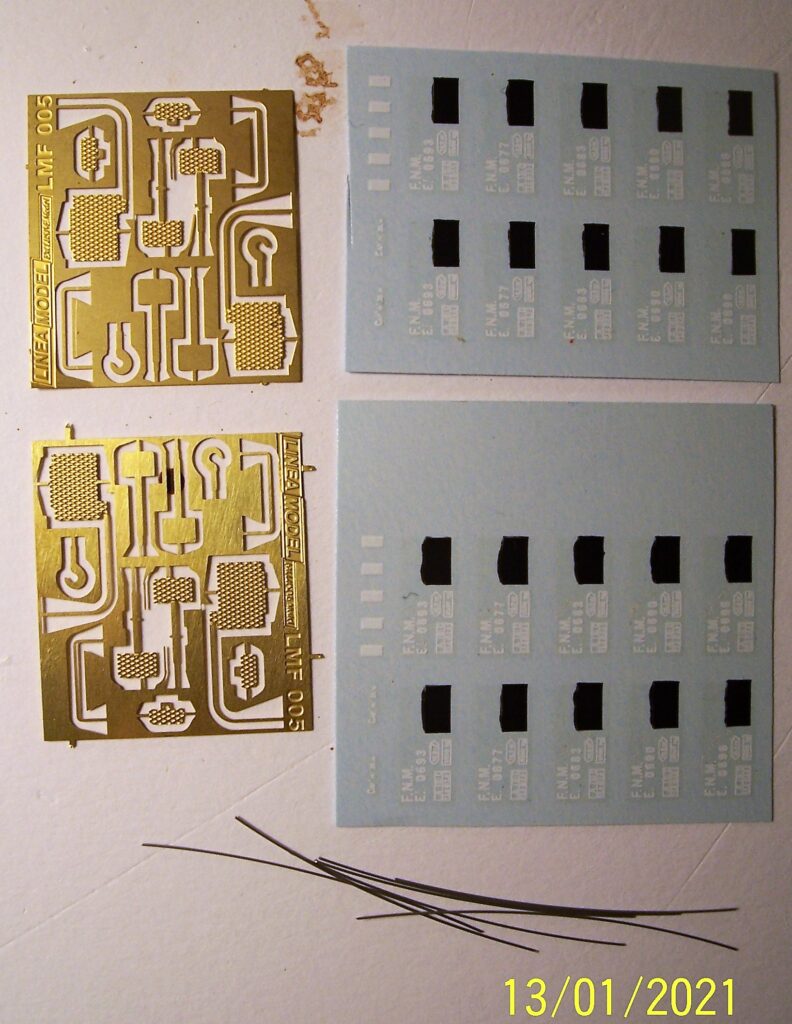

I carri con garitta, sia alta che bassa, hanno ricevuto l’attenzione di un produttore modellistico (FERFYX) circa una quindicina di anni fa. Il carro senza garitta (e quindi senza freni, date le procedure dell’epoca) fu trascurato da sempre, a parte la Rivarossi che ne produsse un modello nella sua scala di circa 1:80. In questi ultimi anni la ditta LINEAMODEL ne propone la sua vesione in scala H0, sempre in materiale plastico come i precedenti. La confezione si presenta come una busta trasparente con il contenuto sufficiente per due carri:

Confezione

Alcune stampate.

Decals, fotoincisioni e filo acciaio.

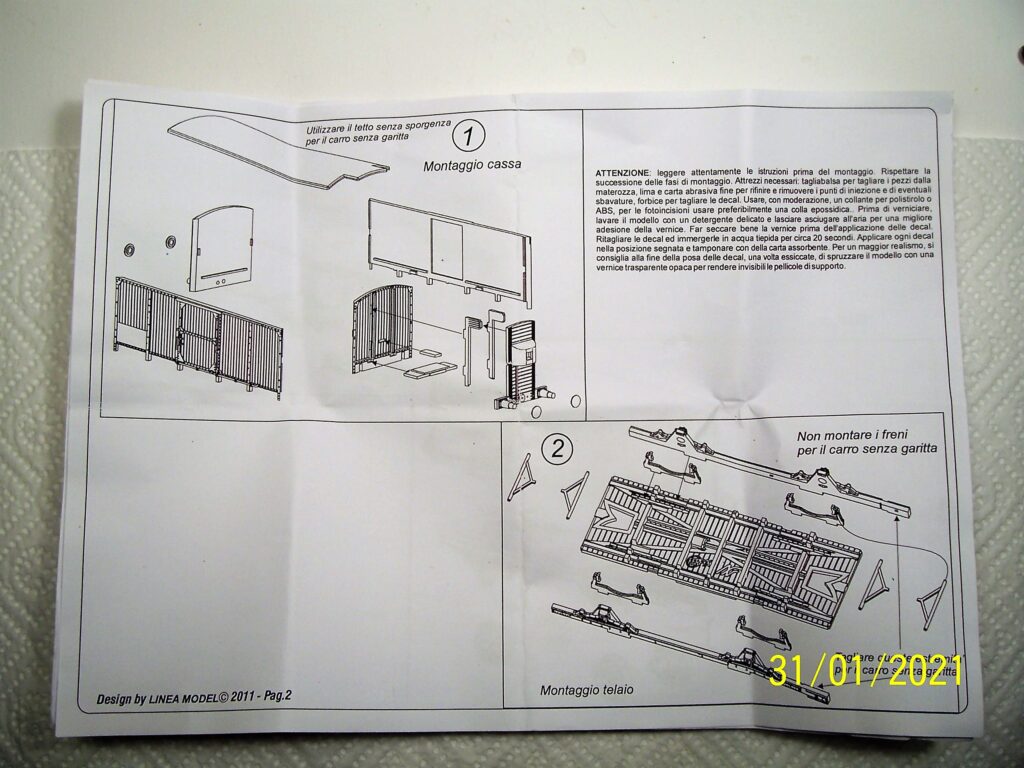

Le istruzioni per il montaggio del Carro E.

Il carro è molto semplice e le istruzioni chiare, valide anche per il carro a garitta bassa. Esse dichiarano l’assenza del filo d’acciaio armonico per il cinematismo del gancio (il meccanismo che allunga la distanza fra i rotabili in corsa), ma in realtà ve ne sono cinque.

Introduzione con figurino del carro E.

Fiancate e telaio.

Cinematismo e assemblaggio.

Il materiale costituente il modello.

Le stampate sono ben incise, definite e le bavette esistono ma sono facilmente eliminabili:

Fiancate, testate e repulsori.

Telaio e ruote

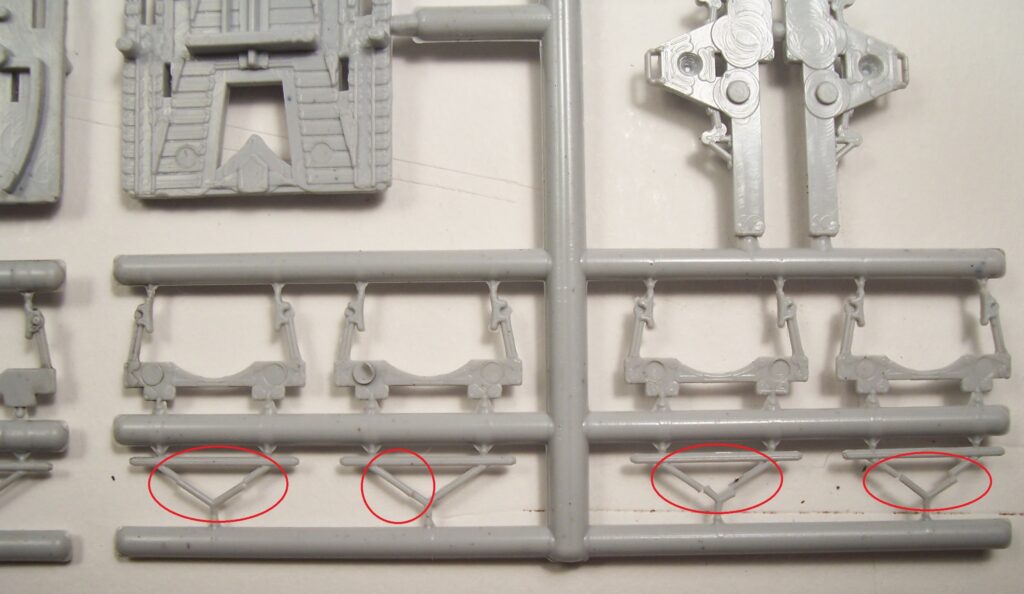

Un problema della confezione è la scarsa protezione dei particolari più fragili e fini, in questo caso la ferramenta dei freni:

A parte il fatto che i pezzi possono essere riparati con solvente per plastica, il problema non riguarda questi carri in quanto non disponevano del dispositivo frenante. Essi circolavano accoppiati ai carri con garitta, nella quale operavano i frenatori con il freno manuale a vite, seguendo le indicazioni che il macchinista forniva loro mediante l’uso del fischio a vapore.

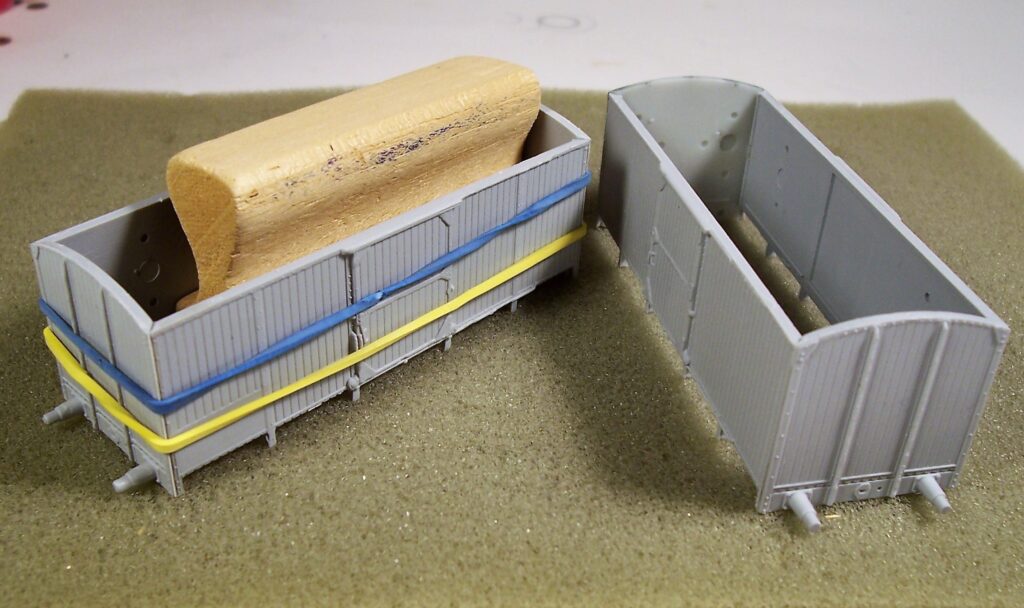

La costruzione della cassa del carro E.

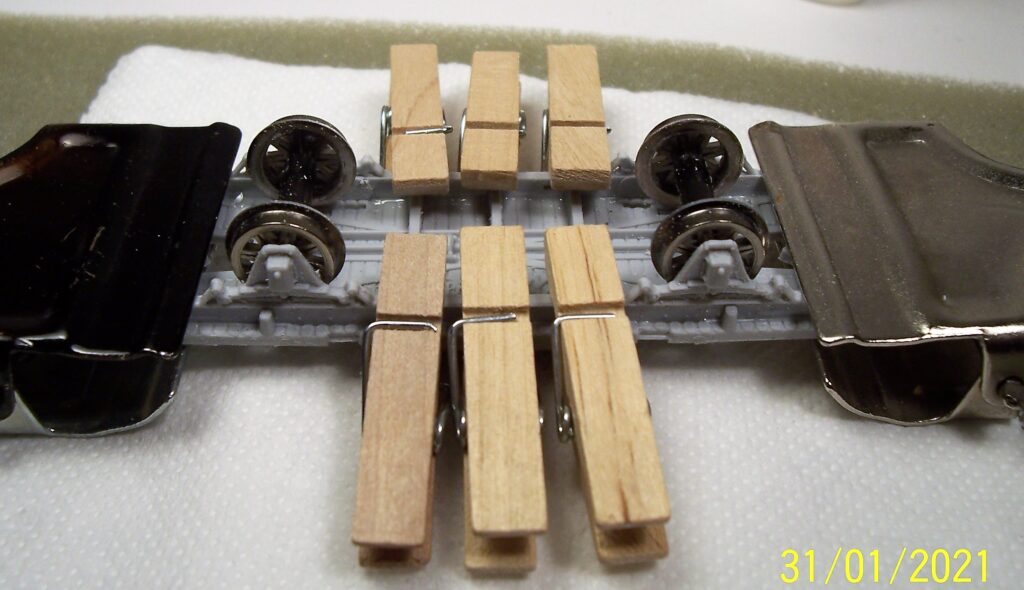

Dopo la rimozione delle pareti e la pulitura di giunzioni e incastri, l’incollaggio è molto semplice in quanto tutto è dimensionalmente corretto. Il pezzo di legno serve a mantenere l’angolo di 90° e gli elastici a fermare la struttura fino all’avvenuto incollaggio. Conviene assemblare i pezzi su una superficie perfettamente piana, tipo un pezzo di vetro o specchio e simili.

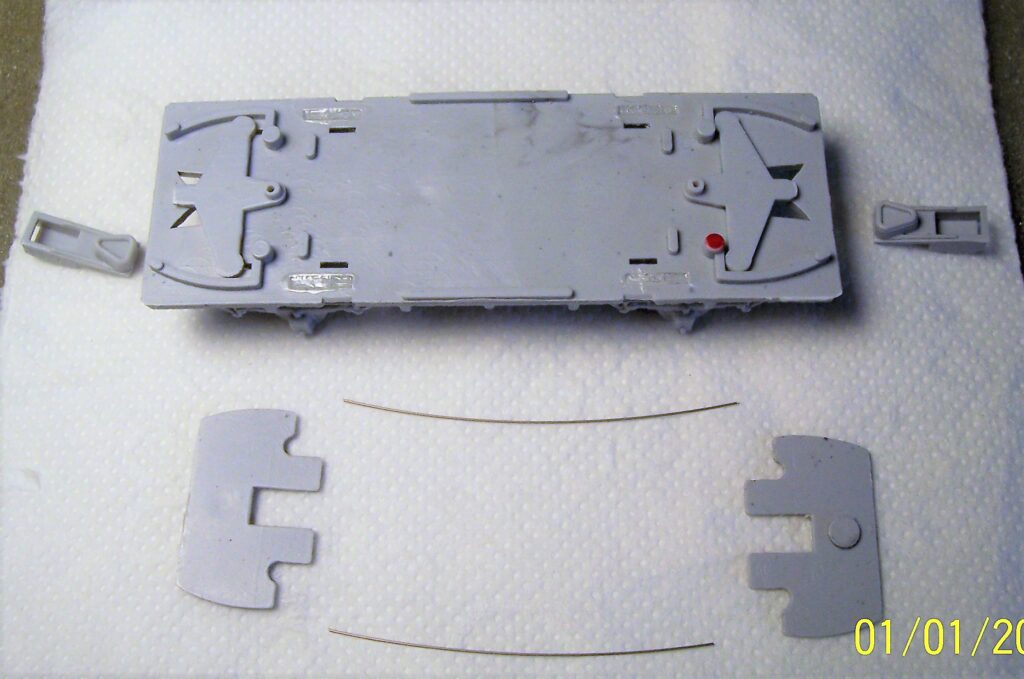

La costruzione del telaio del carro E.

Per il telaio, la perfetta planarità è essenziale, sia per un uso statico che dinamico del carro. Non c’è nulla di meno esteticamente valido di un carro zoppo. I costituenti del telaio vanno separati dalla materozza e ripuliti da irregolarità, sfridi e bavette, come fatto in precedenza. Poi si verifica se la struttura è planare o meno, ancora senza incollare.

Base e longheroni.

Telaio assemblato.

Si controlla accuratamente la planarità su una parete piana:

A differenza di mobili e sedie, non si possono usare feltrini per regolare la planarità. Occorre utilizzare una fonte di calore per torcere in senso contrario tutto l’insieme. Per fortuna si tratta al massimo di qualche decimo di mm, per cui il lavoro è abbastanza facile e rapido. Attenzione però a non avvicinarsi troppo alla fonte di calore, perchè il pezzo si potrebbe deformare in maniera eccessiva e irreparabile. Meglio andare per tentativi, poco alla volta.

Quando la struttura è chiaramente in piano E SI E’ DECISO DI UTILIZZARE LE RUOTE IN MATERIA PLASTICA FORNITE NELLA CONFEZIONE si possono incollare i longheroni alla base.

Le ruote (uso statico/dinamico).

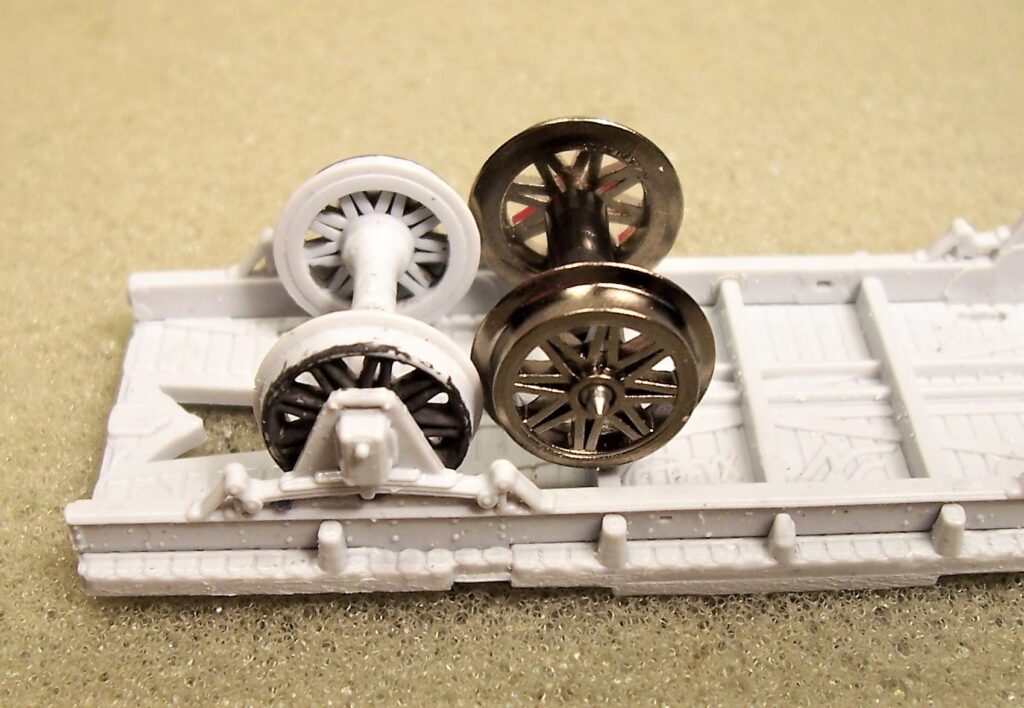

L’assale consiste di due pezzi da assemblare con incollaggio. Esteticamente le ruote sono valide e quindi per un modello statico è possibile utilizzarle. Se invece è previsto di utilizzarlo in convogli al traino di locomotive, sicuramente il comportamento dinamico lascerebbe molto a desiderare, in quanto il bordino è troppo basso e il carro potrebbe sviare sui deviatoi e sulle giunzioni di rotaie non posate in maniera perfetta:

Assale in plastica.

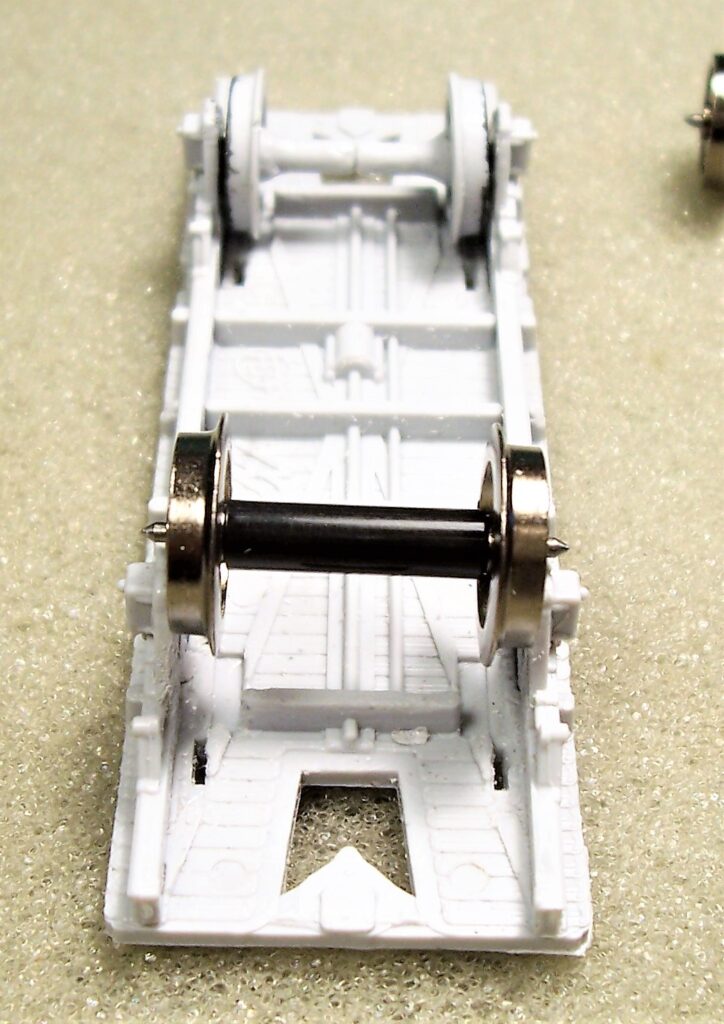

Assale inserito fra i parasale.

Per poter utilizzare questo carro su un plastico o un diorama operativo, è necessario sostituire gli assali di plastica con altri di metallo. Ditte come ROCO, FLEISCHMANN eccetera forniscono ricambi di questo tipo. Piccoli costruttori producono ruote di qualità molto elevata e quindi costose. Vediamo come utilizzare gli assali ROCO, reperibili a poco prezzo:

Purtroppo l’assale di metallo non è intercambiabile sic et simpliciter, anche se il diametro corrisponde. Infatti il cerchione striscia sulla parte interna del longherone e del parasala:

Occorre quindi effettuare un lavoro di preparazione sulle pareti interne dei longheroni e dei parasale. Il primo passaggio è la levigatura interna dei longheroni e l’aggiustaggio delle sedi coniche per gli assi, in funzione della loro lunghezza relativamente agli assali di plastica:

Limatura della parte interna del longherone

Aggiustamento della sede conica degli assi.

L’aggiustamento delle sedi coniche dev’essere effettuato con molta circospezione, in quanto se si eccede nella rimozione di materiale, l’asse ballerebbe all’interno della sede.

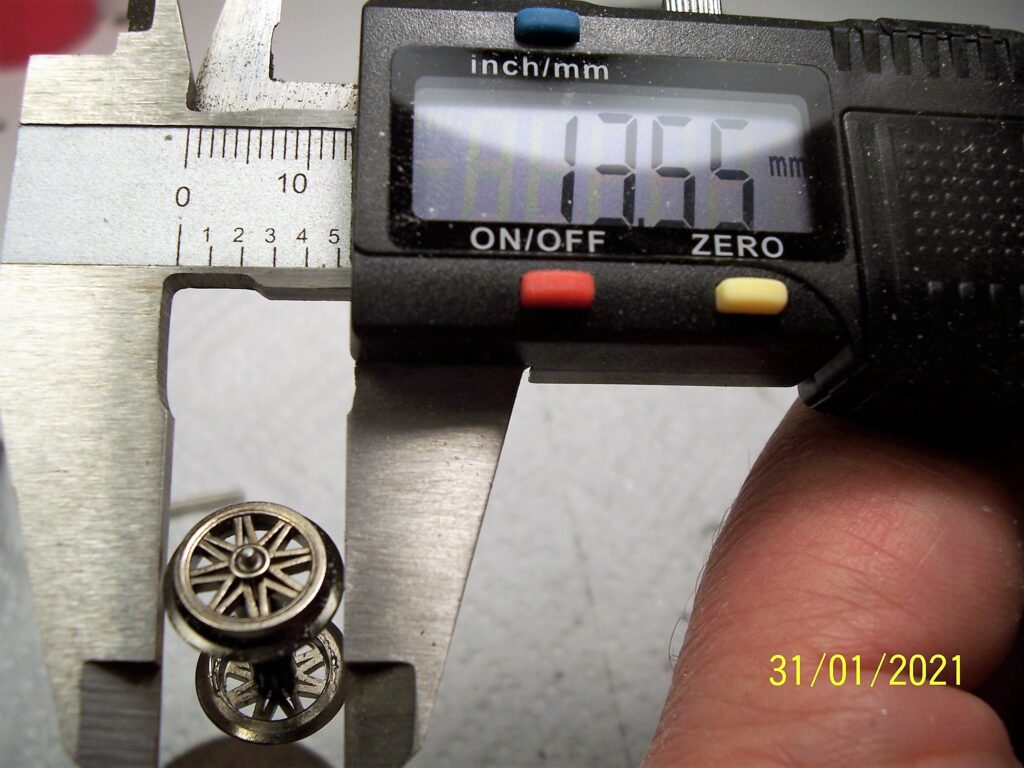

La riduzione del bordino.

Per motivi risalenti ai primordi del modellismo, il bordino delle ruote è molto rilevato, dando quindi l’effetto di una affettatrice di salumi o una ghigliottina:

L’ideale sarebbe portarlo a 0,2 – 0,3 mm, ma per stare sul sicuro ci limiteremo a togliere 1/2 mm dal diametro, portandolo quindi a 13,0 mm. Per fare questo si può usare un vecchio carrello nel quale s’inserisce l’assale e lo si fa scorrere sulla periferia di una mola abrasiva:

Nella foto seguente, il confronto fra le ruote con bordino ridotto e quelle non trattate: anche 1/2 mm ha la sua importanza:

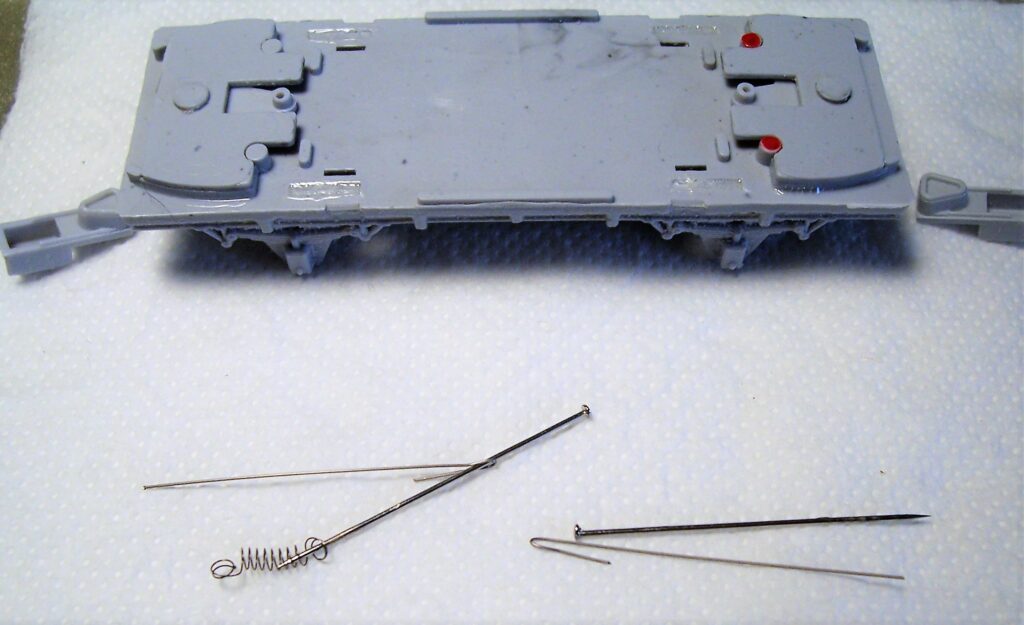

Si riprova ad assemblare base, longheroni e ruote per verificare che tutto sia a posto e poi si incollano le parti plastiche:

Incollaggio dei longheroni alla base.

La parte inferiore con le ruote alla giusta altezza.

Apparentemente a buon punto, in realtà il lavoro da compiere è ancora lungo e anche se non presenta grandi difficoltà necessita sempre di attenzione.

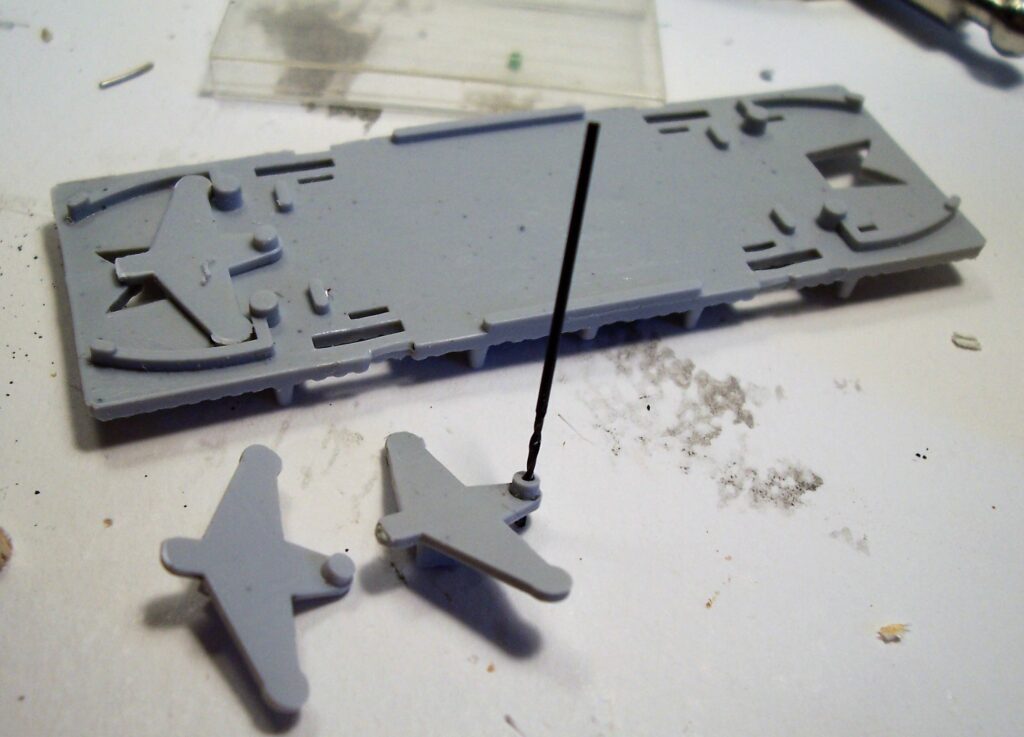

Il meccanismo per il gancio corto.

Uno dei tanti problemi relativi alla riduzione in scala dei rotabili è lo scarso realismo dell’aggancio. Nella realtà carri e carrozze sono strettamente vincolati tramite i ganci e i repulsori (o respingenti). Questi ultimi sono sempre a contatto sia in rettifilo che in curva. Nella scala ridotta non è possibile riprodurre gli enormi raggi di curvatura delle rotaie reali, se non in un salone di un castello o in un magazzino, e solo per impianti di secondaria importanza. Negli anni ’80 fu introdotto il concetto rivoluzionario del gancio corto: nel telaio è ricavato un glifo e il timone che porta il gancio si sposta in avanti lateralmente quando il veicolo entra in curva e arretra quando ritorna in rettilineo.

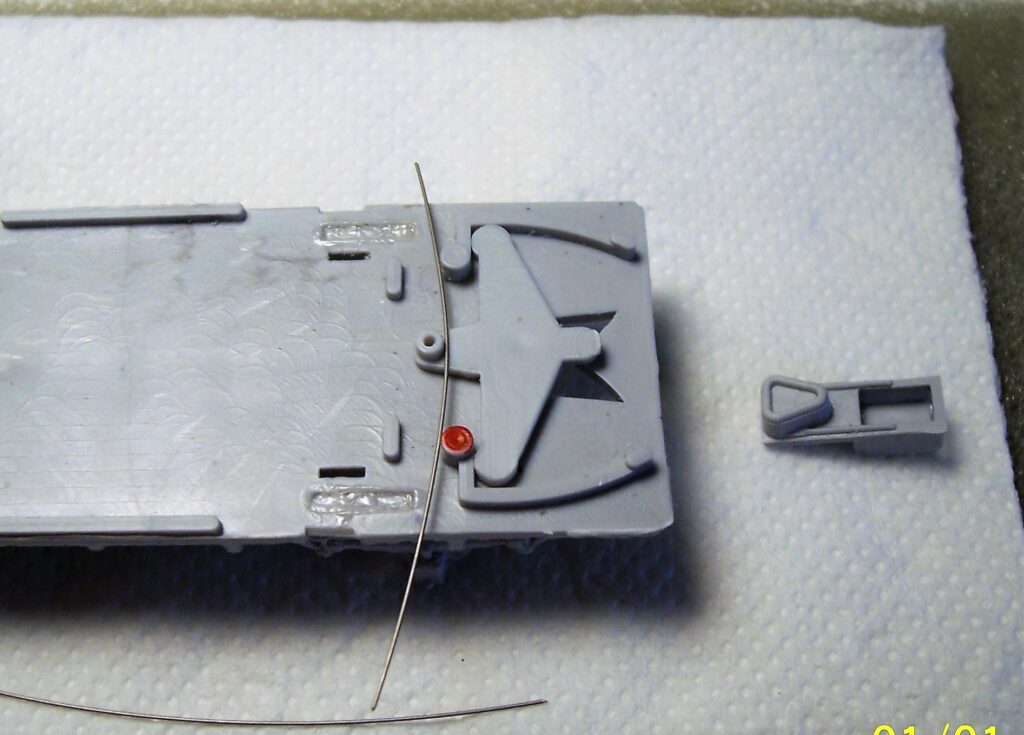

Il carro in lavorazione presenta già questo cinematismo; nella foto le cavità entro la quale si muovono i perni dei timoni:

Secondo il produttore, il meccanismo dovrebbe funzionare mediante un elemento elastico rappresentato da un filo di acciaio armonico, da tagliare opportunamente alla fine:

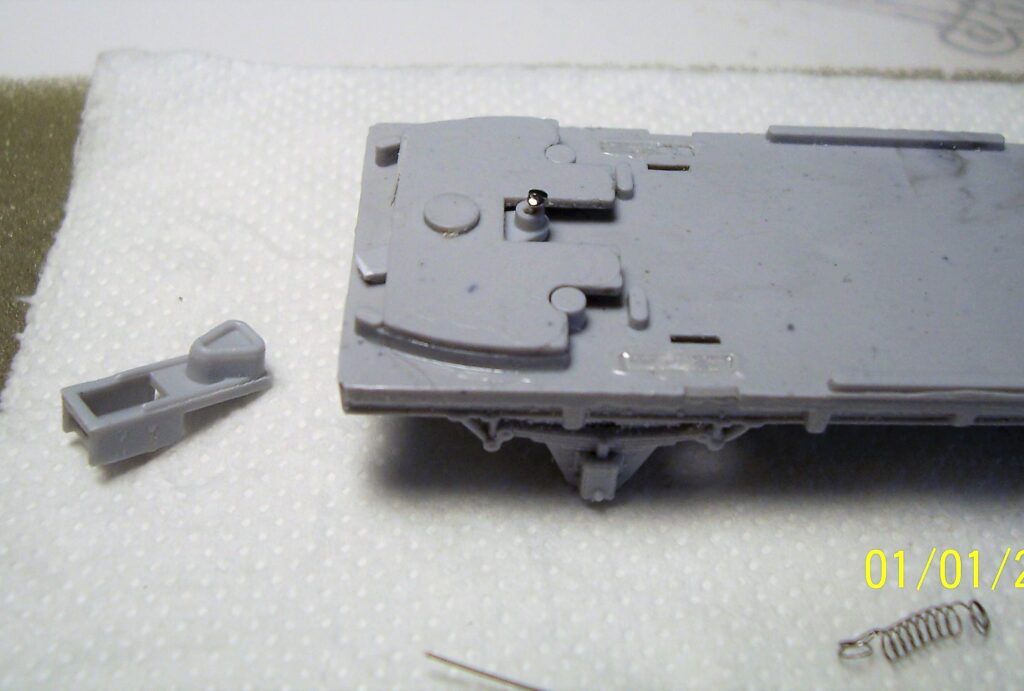

I costituenti.

timoni in posizione.

Filo d’acciaio in posizione.

Coperchio in posizione.

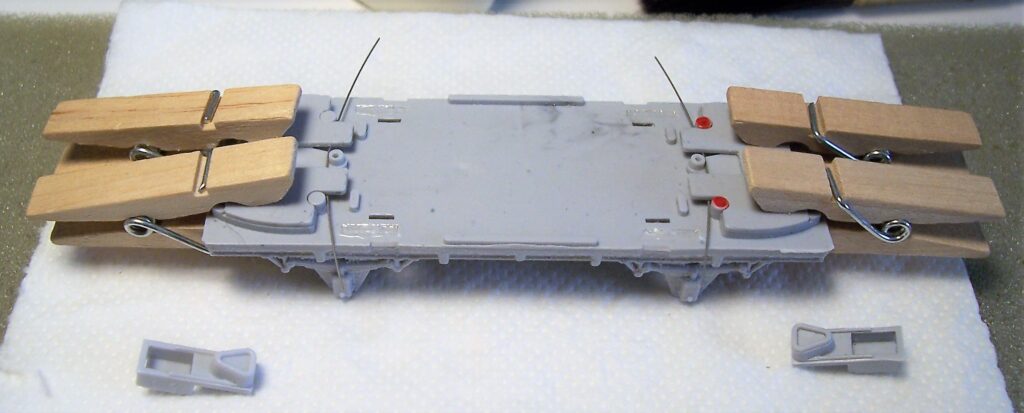

Coperchi in incollaggio.

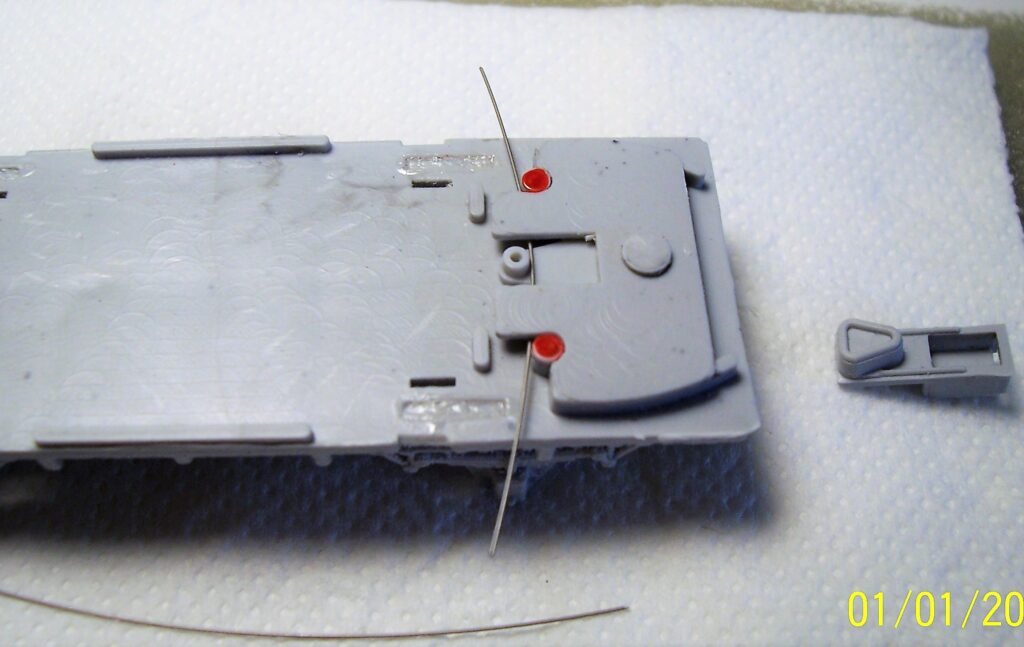

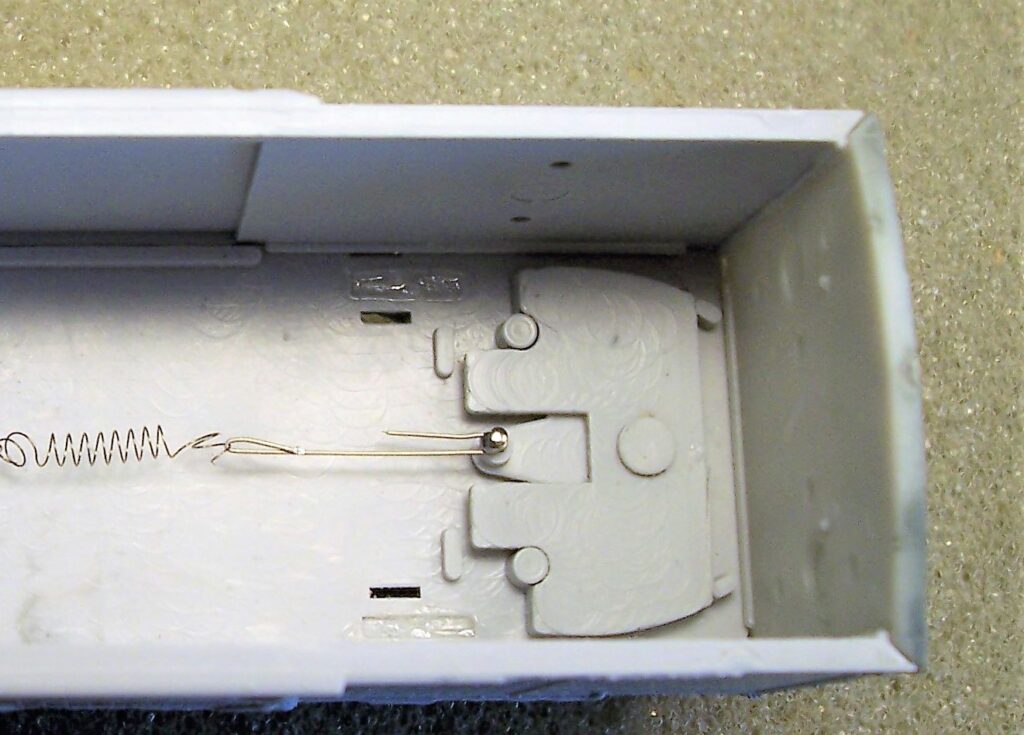

Il filo d’acciaio però conferisce una certa durezza e rigidità e il timone non si muove dolcemente. Allora possiamo utilizzarlo in un altro modo, sfilandolo e piegandolo alle estremità in modo da ottenere due ganci. Nella parte superiore del timone si ricava un foro nel quale fissare la capocchia di uno spillo. I due timoni verranno così collegati tramite i due fili d’acciaio modificati e una molla al centro. E’ ovvio che la dolcezza del meccanismo dipenderà solo dalla forza della molla:

Filo d’acciaio con estremità ripiegate.

Capocchia di spillo inserita sul timone.

I costituenti necessari…

…e il meccanismo installato.

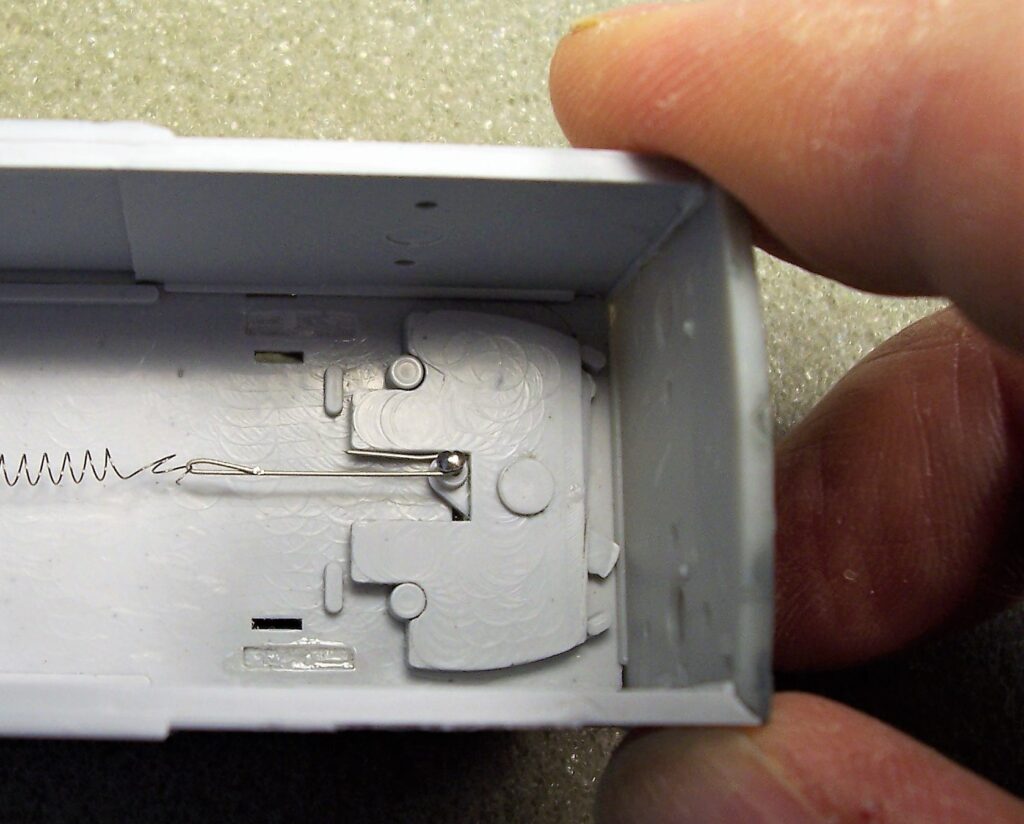

Il timone privo del portagancio.

Il timone con il portagancio…

…in curva si estende.

Osservando il meccanismo dall’interno:

Il meccanismo in posizione di riposo.

Il meccanismo in posizione estesa.

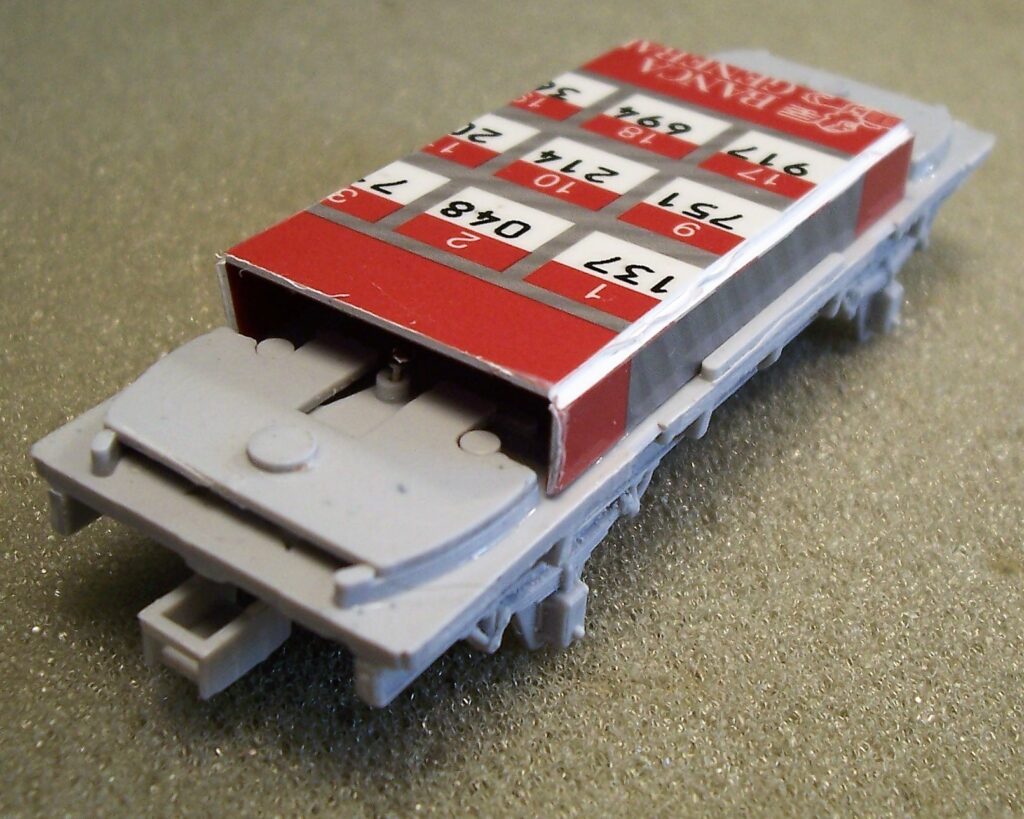

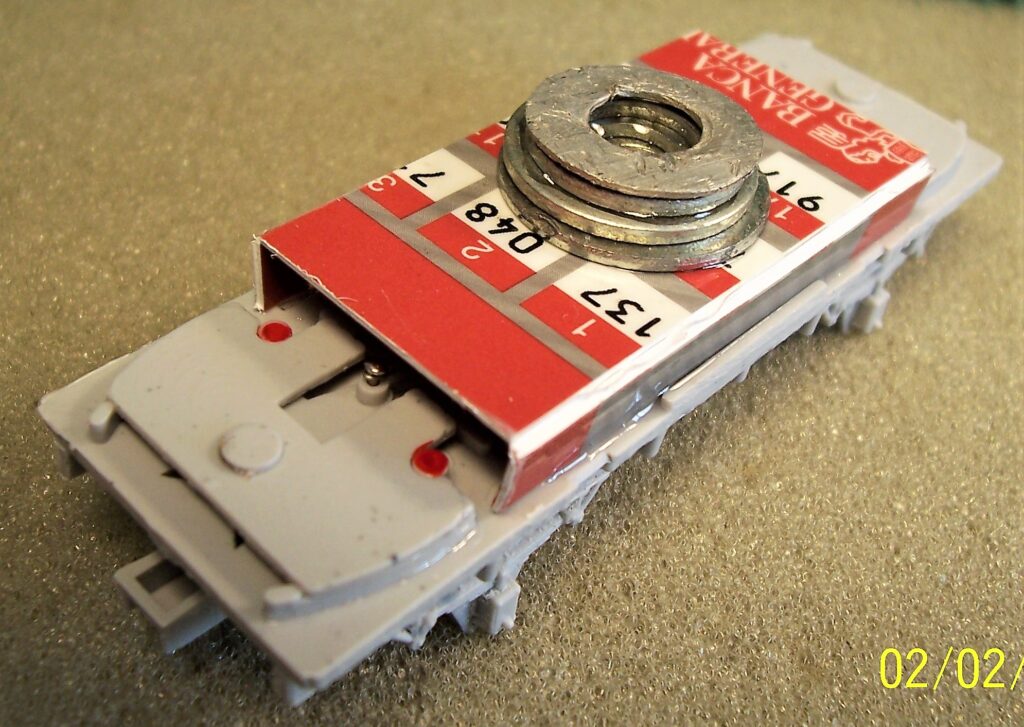

Ovviamente, con questa struttura non è possibile inserire la zavorra sul pianale del carro. Occorre costruire una protezione che può essere semplicemente di cartoncino o di plastica (anche vecchie schede scadute):

La struttura protettiva…

e una parte della zavorra.

Il prossimo passo consiste nell’inserimento del supplemento di zavorra, nella verniciatura, nell’assemblaggio e nella posa delle scritte (tramite decalcomanie)